再生可能エネルギー等を利用して、ほしいときにほしいだけ

低温小型でオンデマンドに駆動するアンモニア合成プロセスを開発

早稲田大学理工学術院の関根泰(せきねやすし)教授、中井浩巳(なかいひろみ)教授らの研究グループは、株式会社日本触媒と共同で、電場印加した触媒上で低温かつ世界最高レベルの速度でアンモニア*1を合成できることを明らかにしました。

アンモニアは、次世代の水素のキャリアや、肥料合成の原料などとして重要な化合物であり、現在はハーバー・ボッシュ法*2を用いて高温高圧で合成されています。そのため、小型な設備でオンデマンドに低温駆動できるアンモニア合成の触媒プロセス開発が望まれていました。

早稲田大学の研究グループは、半導体性を有する触媒にわずか数Wの電力を印加することで、表面で水素イオンがホッピングして、従来とは異なるメカニズムで低温でも効率よくアンモニアを合成できることを発見しました。さらに、日本触媒の研究グループがこの触媒プロセスを加圧化し、9気圧の条件において世界最高レベルのアンモニア合成速度(30 mmol g-1 h-1以上)を実現しました。今回開発された合成プロセスは、これまでの課題であった水素被毒*3や窒素解離*4の遅さを解決します。

今後、遠隔地での肥料製造プラントや火力発電所における脱硝のためのアンモニア製造プラント、離島などにおける風力発電を活用したアンモニア燃料(水素キャリア)合成など、再生可能エネルギーなどを利用して、ほしいときにほしいだけのアンモニアを迅速に作ることのできる合成プロセスへの展開が可能になると期待されます。

本研究は、科学技術振興機構(JST)の戦略的創造研究推進事業チーム型研究(CREST)の助成を受けて実施されました。

本研究成果は、英国王立化学会発行の科学誌『Chemical Science』に2017年6月5日(現地時間)に掲載されました。

ポイント

- 水素キャリアや食糧確保(肥料)として重要なアンモニアは従来、高温高圧で合成されてきました。

- 電場中に触媒をおくことで、触媒表面で水素イオンがホッピングし、低温でも効率よく窒素と反応し、アンモニアを合成することが出来るようになりました。

- 再生可能エネルギーなどを利用してほしいときにほしいだけアンモニアを作る、小型・可搬なアンモニア合成などが実現可能になります。

1.研究の背景と経緯

アンモニアは、次世代の水素のキャリアや、肥料合成の原料などとして重要な化合物であり、現在はハーバー・ボッシュ法を用いて高温高圧で合成されています。そのため、小型でオンデマンドな合成は難しいとされてきました。

こういった中で、多くの研究者が、より低い温度、よりマイルドな環境でのアンモニア合成を実現すべくたくさんの研究を重ねてきています。一方で、再生可能エネルギーなどを利用した小型・オンデマンド型の合成にはまだハードルが多いと考えられていました。

2.研究の内容

早稲田大学の関根教授らのグループは、直流電場を半導体触媒に印加した場合に、低い温度でも速やかに反応が起こることを見出し、アンモニア合成への展開を進めてきました。この結果、Ruを担持した触媒に、わずか数Wの電力を印加することで、200度程度の低い温度でも速やかにアンモニア合成が出来ることを見出しました。

さらに、日本触媒の常木氏らのグループは、この触媒系を加圧化し、9気圧の条件において世界最高レベルのアンモニア合成速度(30 mmol g-1 h-1以上)を実現しました。

関根教授らのグループではこのような反応が起こりうる原因を電子顕微鏡観察、赤外分光分析などを用いた解析、さらに15N同位体交換法を用いることで、直流電場中での水素イオンのホッピングが反応を誘起していることにあると突き止めました。さらに中井教授らのグループが計算化学を駆使し、この際にN2H+が中間体となっていることを明らかにしました。

このように固体触媒では従来報告のないN2H+中間体を経由するメカニズムで世界最高レベルのアンモニア合成速度を実現することが出来ました。

3.今後の展開

本技術と再生可能エネルギーの電力を使用する水電解技術(水素製造)を併用することで、オンデマンドで、数10~100t/日規模のエネルギー効率の高いアンモニア合成プラントの実現が期待されます。例えば、遠隔地での肥料製造プラント、火力発電所における脱硝のためのアンモニア製造プラント、離島などでの風力発電を活用したアンモニア燃料(水素キャリア)合成、などが考えられます。

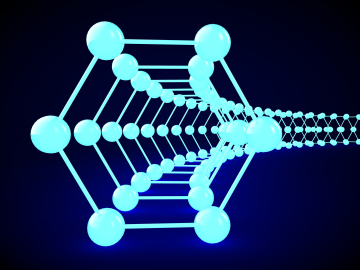

4.参考図

電場中でのプロトンホッピングによるあらたなN2H+を中間体とするアンモニア合成のスキーム。中央のRuは3 nm以下の金属クラスターであり、下のSrZrOxは半導体性を有する担体である。この上で、電場を印加することにより水素イオンが表面をホッピングし(図中1)、N2と反応してN2H+中間体を経由して(図中2)、アンモニア(NH3)が生成する(図中3)。

研究助成

本成果は、以下の事業・研究領域・研究課題によって得られました。

(1)戦略的創造研究推進事業 チーム型研究(CREST)

研究領域:「超空間制御に基づく高度な特性を有する革新的機能素材等の創製」

(研究総括:瀬戸山 亨 三菱ケミカル株式会社横浜研究所瀬戸山研究室 室長)

研究課題名:「超空間制御触媒による不活性低級アルカンの自在転換」

研究代表者:関根 泰(早稲田大学先進理工学研究科 教授)

研究期間:平成26年10月~平成31年3月

(2)戦略的創造研究推進事業 チーム型研究(CREST)

研究領域︓「元素戦略を基軸とする物質・材料の⾰新的機能の創出」

(研究総括︓⽟尾 皓平 理化学研究所 研究顧問・グローバル研究クラスタ⻑)

研究課題名︓「相対論的電⼦論が拓く⾰新的機能材料設計」

研究代表者︓中井 浩⺒(早稲⽥⼤学先進理⼯学研究科 教授)

研究期間︓平成24年10⽉〜平成30年3⽉

用語解説

- 注1)アンモニア

NH3の構造を持ち、世界中で1億6千万トン/年程度製造される重要な化合物である。主に肥料の原料として用いられる。分解して水素を燃やしても、そのまま燃やしても、いずれにせよ窒素と水しか出来ないことから、再生可能エネルギーと組み合わせた水素貯蔵媒体としても期待される。現在はハーバー・ボッシュ法と呼ばれる100年以上前に確立された工業プロセスにて製造されている。

- 注2)ハーバー・ボッシュ法

窒素と水素のガスから、鉄系などの触媒を用いて、高温高圧でアンモニアを合成する方法である。第一次世界大戦の頃に実用化が進められ、熱交換などを加味すると非常に効率の良いプロセスである。一方で高温高圧ゆえに小型化しながらの高効率化は難しいとされる。よって、小型・オンデマンド型には向かない。

- 注3)水素被毒

従来のRu系のアンモニア合成触媒は、反応時に表面に水素原子がくっついて離れず、反応する部位を覆ってしまうため反応が起こりにくいことが知られています。本系では、水素イオンが電場により動くことで、この水素による被覆(被毒)が抑制できています。

- 注4)窒素解離

アンモニアは窒素分子と水素分子から合成されます。窒素分子はN2で表されるため、NH3で表されるアンモニアを合成するためには、最初にNとNの間の結合を切る必要があります。従来のRu系のアンモニア合成触媒においては、この反応が非常に遅いことが知られていました。本系では、水素イオンがN2をたたくことによってN2H+イオンが出来た上で、アンモニアへと反応が進むために、このNとNの結合の切断が起こりやすいと考えられます。

論文情報

- 掲載誌:Chemical Science

- 論文名:“Electro-catalytic synthesis of ammonia by surface proton hopping”(電場触媒反応での表面プロトンホッピングによるアンモニア合成)

- 著者 :R. Manabe, H. Nakatsubo, A. Gondo, K. Murakami, S. Ogo, H. Tsuneki, M. Ikeda, A. Ishikawa, H. Nakai and Y. Sekine

- DOI:10.1039/C7SC00840F