カーボンナノチューブとは

カーボンナノチューブ(以下「CNT」)は炭素原子のみから成る物質で、六角形の網目状に結びついた炭素原子のシートが筒状になった構造をもっています。炭素原子は、有機物だとDNAやタンパク質、無機物だとグラファイトやダイヤモンドなど、構造の違いによって異なる状態をとります。それらの中でもCNTは1991年に発見され、優れた特性を持つことからさまざまな応用が期待されてきました。しかし、現在の方法では生産コストが高いことや、特性を活かした構造を作製するのが難しいことから、まだほとんど実用化されていません。そこで、私は特性を活かす構造の実用的な作製プロセスや量産できる方法の開発と、新たな応用の研究に取り組んでいます。

CNTの特長

CNTと似た炭素材料として、カーボンファイバー(炭素繊維)があり、すでに広く使われています。カーボンファイバーと比較すると、CNTは結晶性が高く、原子の並び方が規則的に揃っています。結晶性がよいと、電子や熱が散乱されにくいため、導電性や熱伝導性が高くなります。結晶性がよいと強度も高くなるため、CNTはカーボンファイバーより強いことが期待できるのです。

CNTの生成方法

CNTを作る方法には、大きく分けて物理気相蒸着(PVD)法と化学気相蒸着(CVD)法の2つがあります。

PVD法の場合、原料はグラファイトの状態のカーボンです。グラファイトとCNTは共に安定した物質であるため、グラファイトを一度高温まで加熱して不安定な状態(ガス)にし、それを冷却することで安定した物質であるCNTにします。

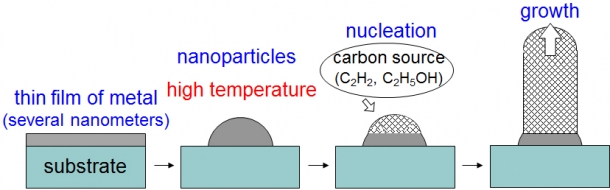

CVD法は、化学反応を利用する方法です。原料としてアセチレンやエタノールといった炭素を含んだ化合物(おもにガス)を使います。グラファイトより不安定な炭素化合物から安定なCNTを作るため、PVD法よりも低温でCNTを作ることができます。まず、基板上に数nmの厚さの金属(鉄、コバルト、ニッケルなど)の薄い膜を作ります。次にこの金属を反応器の中で水素などを流しながら800 ℃程度に加熱します。そうすると、金属は半球状の粒子になります。そこへ、原料のガスを入れることで、1つの粒子から1本のCNTが成長するのです。この金属粒子は、表面で反応を起こす触媒となるだけでなく、CNTの直径を決める「鋳型」のような役割を果たします。

図1:CVD法で成長するCNT

CNTを配線として使うには

コンピュータやスマートフォンには大規模集積回路(LSI)のチップが入っていますが、年々、その集積化が進んでいて配線のサイズが小さくなり、電流密度が高くなってきています。現在、配線として使われている材料は、抵抗が低く廉価な金属である銅ですが、6×106 A cm-2くらいの電流を流すと断線してしまいます。そこで、約1000倍の電流に耐えられるCNTを使おうという研究が行われてきました。CNTは熱伝導率が高く、熱をうまく逃がせるというメリットもあります。

CNTをLSIの垂直方向の配線(ビア)に使うためには細い井戸のような穴の中でCNTを成長させる必要があり、その実現には3つの制約があります。1つ目は、従来の半導体製造プロセスに適応可能な450℃以下のプロセスにすることです。通常、CNTを成長させるためには700~800℃の温度が必要ですが、これをさらに低温にする必要があります。2つ目は、電気を流すため、CNTと下地が電気的にコンタクトをもっていなければならない、ということです。絶縁体の下地だとCNTが成長しやすいのですが、電気を通す下地(金属)ではより難しくなります。3つ目は、CNTを大量に並べて「フォレスト」という状態にし、密度を高くすることで、既存の銅よりも抵抗を下げることです。これら3つの制約をクリアしないとCNTの配線は実現できません。

コバルト-モリブデンで世界最高の質量密度を実現

私はコバルトとモリブデンの組み合わせを触媒に使いました。コバルトのみでもCNTは成長するのですが、密度を高くするためにモリブデンを組み合わせました。モリブデンはコバルトと非常に相性がよく、基板とコバルトをしっかりと結合してくれます。もしモリブデンを使わない場合、CNTの成長につれて基板表面にあった触媒のコバルトが持ち上げられてしまい、CNTが真っすぐに伸びず、密度が低くなるということが分かりました。しかし、あまりにも触媒が基板表面にくっつきすぎてしまうと、触媒としての働きが弱くなってしまいます。

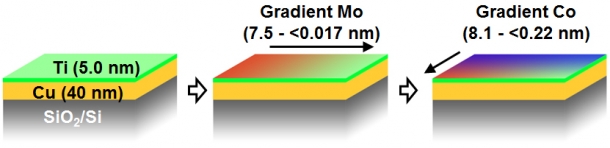

コバルトとモリブデンの最適な厚さを調べるため、効率的な方法を検討しました。両方の金属の厚さの組み合わせは無限にあるため、1回ずつ実験しようとすると時間がかかってしまいます。そこで、1枚の基板上にいろいろな条件の薄膜を実現できる「コンビナトリアル手法」を開発し用いました。まずモリブデンを図の左から右へ、次にコバルトを後ろから前へ、それぞれ厚さが薄くなっていくように製膜します。これにより、約15mm角の基板の上で、両金属の膜厚が0.1nmから10nmくらいに変化しているサンプルを作製することができました。

図2:コンビナトリアル手法で製膜するモリブデンとコバルト(参考文献:H. Sugime, et al., ACS Appl. Mater. Interfaces 6, 15440 (2014) )

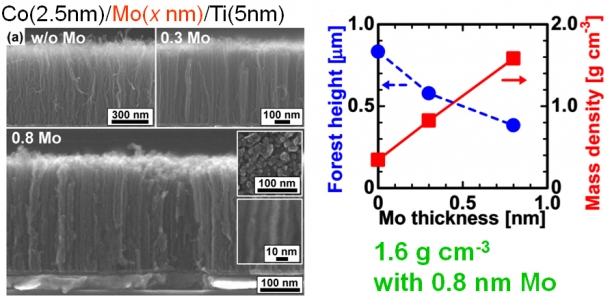

図3左:モリブデンの膜厚を変化(0, 0.3, 0.8nm)させた時のCNTの断面写真

図3左:モリブデンの膜厚を変化(0, 0.3, 0.8nm)させた時のCNTの断面写真

図3右:コンビナトリアル手法を用いた実験結果のグラフ。モリブデンの厚さが0.8nmのとき、フォレストの質量密度が世界最高値(1.6 g cm-3)となった(参考文献:H. Sugime, et al., Appl. Phys. Lett. 103, 073116 (2013))。

実験の結果、世界最高のCNTの質量密度を実現することに成功しました(American Institute of Physicsによるプレスリリース)。そのときの条件はモリブデンが0.8nmと、非常に薄い厚さでした。理由としては、モリブデンが多すぎるとコバルトがモリブデンの中に入っていってしまうからだと考えています。加えて、この手法は450℃という低温で実現できたので、制約の1つ目をクリアしています。

CNTの成長メカニズムの解明と実用化を目指して

今回実現した、高密度CNTフォレストの成長過程を詳しく見てみると、2つのナノチューブが途中で一緒になっていることなど、今まで見たことがない、いくつかの特徴が見られました。これはCNTの成長メカニズムを解明することにも役立つと思われます。また、実用の観点からも、従来の絶縁体上のものよりも電子デバイスへの応用が容易です。現在は医療用のバイオセンサーの応用にも取り組んでいます。今後は、成長のメカニズムを探るための基礎研究と、バイオセンサーなどの応用研究の、双方に力を入れて、より実用化しやすいCNTの成長プロセスの開発を目標とし研究を続けたいと思います。

取材・構成:青山聖子/土谷純一

協力:早稲田大学大学院政治学研究科J-School