日本光電 医療機器工場レポート

医療機器を開発する日本の技術力を探るため、3人の学生が日本光電富岡第二工場へ潜入した。世界の医療を支える製品の生産工程をレポートする。

AEDの国内シェア首位に立つ日本光電。2009年に自社開発品の生産・販売を始めた国内唯一のAEDメーカーだ。同社ではAEDを社内一貫生産することで、生産工程におけるトラブルを解析して、即座に情報を共有し、迅速に対応できるようにしている。さらに、同社の多岐にわたる医療機器の性能を左右するキーパーツである、プリント基板も社内生産だ。こうした生産体制が、製品の安全性の確保につながっているという。

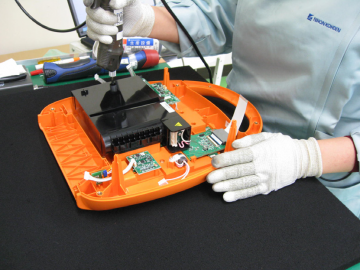

医療機器の品質を高める、セル生産方式

一般の家電製品と異なり、医療機器の多くは、医療機関のニーズに応じた多品種・少量生産が主流。そのため、ベルトコンベアを利用したライン生産方式ではなく、一人または数人の作業員で部品の組み立てから調整、検査までの全工程を担当する「セル生産方式」を採用している。セル生産方式では、個々の作業員に多様なスキルが求められるが、細分化された単純作業をするよりも、最終的な製品の仕上がりにまで携わるため責任感を持って取り組める。日本光電では、完成品に作業者の名前を書いたラベルを貼ることで、作業者の責任感とモチベーションを促している。

- 多品種少量生産に柔軟に対応できるセル生産方式

- 分割セル生産ラインの様子

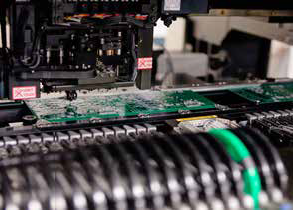

機器の精度を左右する、0.1mm単位の配列

心電計、脳波計、生体情報モニター、血球計数器、除細動器など、医療機器の電子回路を構成するプリント基板。製品の良しあしの8~9割が、プリント基板の品質で決まるのだそう。その生産には、手のひらほどの板に約300~500個の部品を並べる高いスキルが求められる。部品を接続するはんだ付けは、多いときには1枚当たり3,000カ所。1秒当たり12.5個の部品を取り付けることができる高速実装機を操り、機械で対応できない部分は、専門技能を持つ作業員が手作業でつくり上げる。

- 精密なプリント基板は機器の小型軽量化にも役立っている

- 自動実装機に高速で部品を乗せる

検査に検査を重ね、救助の現場へ出荷

医師や救急救命士だけでなく一般の人も使うAEDは、安全であることが何より重要で、各生産工程で厳しい品質検査を行っている。例えば、プリント基板に対して行われるのは、目視や特殊な機械を使った4種類の検査。製品組立後の検査では、通電不良がないかを確認するため、細心の注意が必要とされる。日本光電富岡第二工場でつくられるAEDは1日約240台。工場を出れば、次に手に取られるときは1分1秒を争う緊迫した状況下だ。命を救うAEDに不具合が発生しないよう、数多くの検査が重ねられている。

- 初期不良を取り除くエージング

- 安全性の検査

参加者たちの感想

先進理工学部4 年 岡本 麻鈴

先進理工学部4 年 岡本 麻鈴

工学を専攻しており、将来は工学の視点から医療機器業界に貢献したいと考えていたので、とても勉強になりました。AEDは救命講習で使ったことがありました。誰でも使える機器ですが、緊急時に必要なものなので、何重にも検査がされていることは素晴らしいと思います。AEDのように、誰でも使える医療機器が増えるように努力したいです。

先進理工学部2 年 竹内 まりの

先進理工学部2 年 竹内 まりの

工場というのは、機械が働いているイメージがありましたが、作業員の手作業で緻密なパーツがつくられていることに驚きました。私は実家が富岡なので、地元に世界で広く知られる製品をつくる工場があることを誇りに思います。私は将来、開発者の道へ進むことを考えていますが、東京の大学で学んだことを生かして、地方に貢献したいと思いました。

基幹理工学部1 年 尾形 亮二

基幹理工学部1 年 尾形 亮二

普段、大学で勉強しているロボットなどの分野が、実社会でどのように役立つのかが分かりました。作業中に静電気を発生させないための工夫など、プリント基板にチップを埋める工程の精密さに驚きました。作業の緊張感も伝わってきましたが、休憩時間の設定や作業員の足元の床がクッションになっている点など、社員へのちょっとした配慮にも感心しました。

(『新鐘』No.81掲載記事より)

※記事の内容、学生の所属・学年などは取材当時のものです。